Типы сварочных аппаратов и их выбор. Обзорная характеристика основных видов аппаратов для сварки.

Сварка, как известно, является наиболее эффективным способом соединения деталей, изготовленных из металла. Применяя для этого сварочный инвертор, можно создавать надежные и долговечные металлические конструкции не только в производственных, но и в домашних условиях.

Использовать для работ в частной мастерской именно инверторные устройства целесообразнее не только из-за их компактных размеров и небольшой массы. Эти аппараты также отличаются широкими функциональными возможностями. Для того чтобы правильно подобрать для оснащения домашней мастерской или производственного цеха, необходимо разбираться в разновидностях и технических характеристиках этого оборудования.

Сварка не вольфрамового электрода работает по принципу сжигания электрической дуги между вольфрамовым электродом и сваркой. На основе передачи электрической энергии основной материал сваривается. Дуга плавления защищена защитным источником инертного газа, который предотвращает попадание атмосферных примесей в сварную ванну.

Инертный газ или инертный газ представляют собой тип газа, который не реагирует на другие элементы. Газ течет к месту сварки и направляется через керамическое сопло, где он заменяет атмосферный воздух. В случае добавления провода к сварному шву используется так называемая «холодная проволока», которую можно транспортировать вручную или механически.

Виды сварочного оборудования

Учитывая тот факт, что любое сварочное оборудование стоит достаточно дорого, важно правильно подходить к его выбору. В первую очередь, необходимо определиться с тем, какие виды работ вы собираетесь выполнять при помощи такого устройства и с какой интенсивностью оно будет эксплуатироваться. Назначение и основное место использования сварочного аппарата определяют не только его предпочтительный тип, но и технические характеристики, которыми он должен обладать.

Обеспечивает эффективную защиту сварочной ванны в инертном защитном газе. Обеспечивает концентрированный луч. Можно сваривать с дополнительным проводом или без него. После сварки сварной шов не требуется для дооснащения шлака, шариков и т.д. Может быть сварен даже в местах с меньшей доступностью.

Нефтехимическая и химическая промышленность. Это минимизирует входное тепло и обеспечивает хорошую и красивую точку. Поэтому полученный точечный шов настолько хорош. Сварочная электродная сварочная технология работает по принципу сжигания дуги между основным материалом и электродом с покрытием. Покрытый электрод состоит из множества так называемых основных и упаковочных материалов.

На современном рынке предлагается сварочное оборудование следующих типов:

- сварочные аппараты трансформаторного типа;

- сварочные выпрямители;

- инверторные сварочные устройства.

Учитывая универсальность оборудования, а также удобство и простоту его использования, потребители чаще всего выбирают инвертор. Компактные размеры, легкий вес, возможность регулирования рабочих режимов в широких пределах – это лишь часть достоинств, которыми обладают сварочные устройства инверторного типа.

Принцип работы сварочного инвертора

Сварочный инвертор был изобретен относительно недавно – в конце XX века. Широкую популярность такое оборудование стало завоевывать в начале нынешнего столетия. В основу функционирования аппаратов подобного типа положен принцип фазового сдвига напряжения, что позволяет увеличивать силу и частоту сварочного тока по каскадному типу.

Дуга инициализируется в момент контакта между электродом с покрытием и основным материалом. Когда образуется дуга, создается сварочная ванна. Затем сердечник электрода образует существенный компонент материала добавки. Другим функциональным компонентом является покрывающий материал электрода, который защищает сварочную ванну и создает защитную атмосферу и шлак. Во время охлаждения сварной шов защищен поверхностным шлаком. После охлаждения рекомендуется удалить шлак. Сварка с помощью дугообразного электрода - типичный ручной процесс сварки.

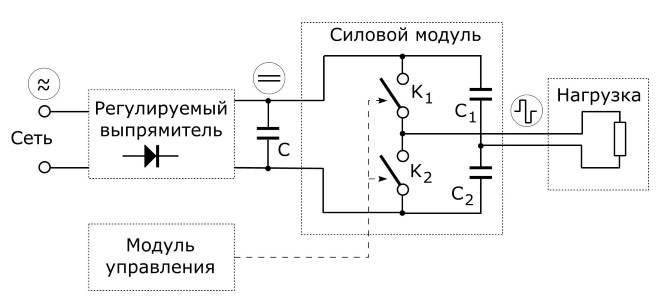

Сварочный инвертор – это достаточно сложное электронное устройство, в котором происходят следующие рабочие процессы.

- Переменный ток, поступающий на вход инвертора из обычной электрической сети, преобразуется в постоянный посредством выпрямителя, собранного на основе диодного моста.

- Постоянный ток, получаемый на выходе выпрямителя, поступает на инверторный блок, служащий генератором высокочастотных электрических импульсов. За счет блока силовых транзисторов, открывающихся и закрывающихся с высокой частотой, постоянный ток опять преобразуется в переменный, но обладающий значительно большей частотой, чем поступающий из электрической сети.

- Высокочастотный переменный ток подается на трансформатор, где понижается его напряжение и, соответственно, увеличивается его сила. За счет того, что на таком трансформаторе регулируют параметры высокочастотного тока, данное устройство имеет небольшие габариты, что оказывает влияние на массу всего инвертора.

- После трансформатора переменный ток с отрегулированными параметрами подается на выпрямитель, где его опять преобразуют в постоянный, который и используют для осуществления сварочных работ.

Электрод с покрытием имеет ограниченную длину, что означает, что процесс часто прерывается из-за замены электрода. Таким образом, с точки зрения производительности этот метод используется для обозначения частой замены электрода как процесса с низкой производительностью. В пропорции производительность дуговой резки выражается только от 20 до 60% от общего объема рабочего пула.

Дуговая сварка с использованием электрода с покрытием в основном используется для сварки нелегированных, низколегированных и высоколегированных материалов с толщиной приложения от 2 до 50 мм. Эта технология в основном используется для сварки стальных конструкций, сосудов под давлением или судостроительной промышленности.

По сравнению со сварочными устройствами трансформаторного типа, инвертор потребляет почти в два раза меньше электроэнергии, так как она не расходуется впустую на нагрев большого объема металла. Кроме того, характеристики сварочного тока, который поступает от инвертора, обеспечивают быстрое зажигание электрической дуги и ее стабильное горение в процессе выполнения работ.

Инверторные аппараты для выполнения сварки по различным технологиям

В зависимости от того, по какой технологии осуществляется инверторная сварка, подбирают оборудование определенного типа. Так, это могут быть инверторы для выполнения:

- сварки в ручном режиме (MMA);

- полуавтоматической сварки (MIG/MAG);

- сварки в среде защитного газа (TIG);

- (CUT).

Основной класс применения по толщине материала. Метод не требует внешнего газового оборудования. Процесс относительно нечувствителен к погодным условиям, таким как выдувание газа. Этот процесс также можно использовать в условиях, которые менее доступны.

Возможность сварки в положениях. Необходимо удалить шлак с поверхности материала. Низкая производительность с точки зрения частой замены электрода. Способ не может быть применен к реактивным элементам: титан, цирконий, тантал, колумбий из-за. Пользователи клапанов дистанционного управления для электродной сварки часто требуют возможности их прикрепления к сварке магнитом.

Для оснащения домашней мастерской выбирают сварочный инвертор, предназначенный для ручной сварки, выполняемой при помощи . Устройства данного типа отличаются небольшим весом, компактными размерами, они просты в работе и обслуживании, позволяют получать качественные, надежные и аккуратные сварные соединения. Технических возможностей таких инверторов вполне достаточно для того, чтобы выполнять с их помощью несложные сварочные работы в условиях домашней мастерской и небольшого производственного участка.

Сварка или сварка - это процесс, который служит для создания постоянного, неразборного соединения двух или более материалов. Общим требованием для процесса сварки является создание таких термодинамических условий, при которых могут создаваться новые межатомные связи.

Поскольку практически невозможно достичь соединения на уровне межатомных связей в условиях окружающей среды, где термодинамическое состояние материалов стабильно или, Метастабильный, необходимо изменить это термодинамическое состояние. Поэтому при сварке необходимо действовать одновременно давлением, теплом или обоими факторами одновременно. Как правило, зависимость от давления выше приводит к уменьшению теплоты и наоборот. Сварка давлением - это обозначение сварки под воздействием главным образом давления и горячего расплава.

Инверторные устройства для осуществления сварки полуавтоматического типа – это более сложное оборудование, отличающееся высокой мощностью и, соответственно, большими габаритами и весом. Такие инверторы применяются только в производственных условиях, так как реализовать данную технологию в домашней мастерской достаточно сложно. Сварка при использовании оборудования данного типа выполняется за счет проволоки, подаваемой в зону формирования соединения при помощи специального устройства.

Металлические и неметаллические материалы, материалы схожих или разных свойств могут быть сварены. Но разные способы сварки подходят для различных типов соединений и материалов. При сварке всегда происходит изменение физических или механических свойств основного материала вблизи стыка. Другими способами несъемного соединения являются пайка или склеивание, которое стало доминирующим в столетии. Ускорение разработки методов сварки произошло в первую очередь во время Первой мировой войны и Второй мировой войны.

Во второй половине века были разработаны специальные методы сварки с использованием плазменного, лазерного и электронного пучка. Последним великим изобретением в области сварки является метод сварки трением, разработанный в прошлом веке. Сварка дуговой сваркой начала развиваться в девятнадцатом веке после открытия явления электрической дуги независимо от англичанина Хумпре Дэви и русского Василия Петрова. Однако название дуги использовалось много лет спустя. Углеродный электрод подключен к отрицательному полюсу, а сварные объекты - к положительному, так называемому прямому соединению.

Инверторы для выполнения сварки в среде защитного газа – еще более сложные устройства, которые также используются только в производственных условиях. Приобретать такие аппараты для домашнего использования нецелесообразно, учитывая их высокую стоимость. Кроме того, для реализации этой технологии потребуется дополнительное оборудование и специальные расходные материалы. Выполняться сварка в среде защитного газа может как плавящимся, так и неплавящимся электродом. В качестве последнего используется вольфрамовый стержень.

У него был патент во Франции для его практики. Аккумуляторы аккумуляторов служили источником электроэнергии. Процесс сварки с голыми металлическими электродами не был достаточно эффективным в увеличении промышленного спроса. Для улучшения качества сварных швов - особенно пластичности - металлические сердечники и элементарные и составные болты были разработаны для усиления защиты металла сварного шва, помогают в рафинировании металла сварного шва и повышают стабильность дугогасящего. Результаты его работы были использованы более 100 лет до настоящего времени с электродуговой сваркой с электропокрытием.

Несмотря на то, что работают по тому же принципу, что и аппараты для сварки, использовать их для проведения сварочных работ нельзя. Оборудование данного типа, применяемое преимущественно в производственных условиях, позволяет с высокой производительностью, точностью и эффективностью выполнять резку металлических заготовок даже очень значительной толщины.

Только при использовании его электродов можно было выполнить сварку металла в высоком качестве без каких-либо загрязнений. Электроды с покрытием искали длинный путь для сварщиков, их цена была обусловлена дорогостоящим технологическим процессом. Стоимость была снижена только после того, как технология металлического сердечника электрода была изменена путем вытяжки и экструзии, используемой при изготовлении ее упаковки.

Во время Первой мировой войны возросла потребность в разработке новых сварочных процессов в связи с производством оружия. Из-за недостатка газа англичане не использовали обычную пламенную сварку для судоремонта и производства оружия, но были вынуждены использовать дуговую сварку. Быстрый ремонт поврежденных устройств дуговой сваркой убедился в достоинствах этого метода сварки.

Функциональные типы инверторных устройств

На современном рынке представлено большое разнообразие типов и моделей инверторов, которые в зависимости от своих функций подразделяются на следующие виды.

Оборудование для бытового использования

Мост имел длину 18, 6 м и весил около 10 тонн. В том же году первые электроды с покрытием начали выпускаться в металлургическом заводе Витковице. В тогдашней Чехословакии сварка была использована для строительства сосудов под давлением и мостов в межвоенный период. В начале тридцатых годов в Пльзене были построены два сварных моста. Второй, нынешний мост Тиршув через реку Радбуз, был построен два года спустя. С его диапазоном 49, 2 м он был самым большим в мире в то время.

У нас более чем двадцатилетний опыт работы в области контактной сварки, и мы можем удовлетворить широкий круг клиентов. Будь то бизнесмены или крупные промышленные предприятия, вместе мы найдем наиболее подходящий способ решения требований. Мы предлагаем широкий выбор качественных машин и большое количество запасных частей и аксессуаров.

Это самые недорогие устройства, обладающие достаточно скромными характеристиками, но тем не менее позволяющие успешно выполнять несложные сварочные работы в условиях домашней мастерской. Из бытовых моделей инверторов самыми доступными по стоимости (но и самыми недолговечными) являются устройства китайского производства. Обозначенные на маркировке параметры китайских моделей часто могут не совпадать с реальными показателями. Даже само слово «инвертор» на них может быть написано с ошибкой («инвентор»), что тоже является косвенным показателем их невысокого качества.

Проверенные сварочные аппараты и оборудование: плоскогубцы, столовые наконечники, зубчатые рейки, сварочные аппараты, точечные проекционные прессы, машины для швов сопротивления. Сварка сопротивлением представляет собой набор методов сварки, которые используют тепло, генерируемое путем прохождения сварочного потока свариваемыми материалами, и одновременное применение сжимающей силы для образования соединения. Эти методы включают точечную и шовную сварку, сварку выступов и контактную сварку путем сжатия и плавления.

Практически все типы стали, даже оцинкованные или иным образом металлизированные, такие как кузовы, жестяные банки или проволочная сетка, устойчивы к сопротивлению. Алюминиевые листы и сплавы также могут быть сварены вместе с материалами, менее известными как титан или в циркониевых применениях.

Устройства профессионального назначения

Такие модели стоят значительно больше, чем бытовые инверторы, поскольку позволяют выполнять сварочные работы различной степени сложности с использованием электродов различных типов. Отличаются эти аппараты повышенной мощностью, широким диапазоном регулирования сварочного тока, универсальностью и высочайшей надежностью. Естественно, что приобретаются такие инверторы для производственных предприятий.

Основными типами контактной сварки являются

Протрузионная сварка, сварка швов, контактная сварка путем сжатия, стыковая сварка. Наиболее известный и наиболее часто используемый вид сварки сопротивлением. Известная производственная компания, специализирующаяся на широком производстве прожекторов и проекционных сварочных аппаратов. Для сварки используются цилиндрические полые электроды со сменным колпачком = контактный наконечник. В соответствии с расположением сварочных электродов мы признаем.

Прямая точечная сварка - электроды расположены соосно на противоположных сторонах сварных деталей, непрямая точечная сварка - электроды расположены по разным осям с одной стороны сварных деталей. Он используется для изготовления перекрытых стыков тонких листовых металлических панелей, обычно толщиной до 2, 5-3 мм. Более крупные толщины также могут быть сварены. На сегодняшний день это наиболее используемая технология сцепления в автомобильной промышленности.

Специализированное оборудование

Эти инверторы также отличаются высокими качественными характеристиками. Предназначены они для выполнения сварочных работ по определенным технологиям.

Основные характеристики сварочных инверторов

Инвертор любого типа характеризуется рядом параметров, по которым можно судить о его функциональных возможностях. Сюда относятся следующие характеристики:

В дополнение к производству автомобилей и других транспортных средств точечная сварка используется во многих других областях, например, при изготовлении различных покрытий из листового металла для машин. Это непрерывный процесс с использованием вращающихся электродов на перекрывающихся поверхностях.

Он в основном предназначен для сварки непроницаемых листов с помощью дискообразных электродов, используемых для перемещения материала и подачи сварочного тока. Для объединения металлов большинство методов сварки требуют высокой местной температуры. Тип источника нагрева часто относится к способу сварки, например, к пламенной сварке, дуговой сварке.

- тип тока, формируемого на выходе устройства;

- величина напряжения, используемого для питания аппарата (на современном рынке представлены инверторы, которые могут работать от напряжения 220 или 380 В; для бытового использования, естественно, выбирают аппараты, работающие от стандартной электрической сети с напряжением 220 В);

- величина стартового тока (от этого параметра зависит диаметр электродов, которые можно использовать при выполнении сварочных работ на инверторе);

- показатель мощности устройства (по данному параметру можно судить о том, какой силы ток будет подаваться на сварочную дугу);

- напряжение холостого хода (от величины данного параметра зависит то, насколько легко будет зажигаться сварочная дуга);

- интервал диаметров электродов, которые можно использовать для выполнения сварочных работ;

минимальное и максимальное значение силы тока, который позволяет получать оборудование определенной модели (ширина интервала регулирования сварочного тока во многом определяет функциональные возможности инвертора); - размеры устройства и его масса (чем меньше размеры инвертора, тем ниже будет сила сварочного тока, который он формирует, поэтому не стоит выбирать небольшое устройство, если вас интересует функциональный сварочный аппарат).

Очень важным параметром является наличие у инвертора дополнительных опций, которые значительно облегчают и делают более эффективным процесс выполнения работ и позволяют добиваться стабильного качества формируемого соединения. К таким опциям, которыми наделено большинство моделей современных инверторных устройств, относятся:

- «Горячий старт» (эта функция предполагает подачу на электрод дополнительного электрического импульса, облегчающего процесс зажигания сварочной дуги);

- «Форсаж дуги» (данная функция включается в тот момент, когда конец электрода оказывается слишком близко от поверхности соединяемых деталей; чтобы в такой ситуации электрод не прилип к заготовкам, на него автоматически подается ток большой силы);

- «Антизалипание» (суть данной опции состоит в том, что на электрод автоматически прекращается подача сварочного тока, если прилипание к поверхности деталей все же произошло).

Наличие перечисленных опций, кроме всего прочего, минимизирует влияние невысокой квалификации сварщика на качество формируемого соединения.

Распространенные неисправности инверторов и причины их возникновения

Несмотря на то, что современные инверторы отличаются высокой надежностью в эксплуатации, в их работе не исключены неисправности, которые могут выражаться в следующем:

- нарушении стабильности горения сварочной дуги;

- сильном разбрызгивании расплавленного металла;

- прилипании электрода к поверхности соединяемых деталей;

- отсутствии сварочной дуги;

- самопроизвольном отключении питания сварочного аппарата;

- чрезмерном нагревании инвертора.

Причины, которые приводят к возникновению таких неисправностей, могут заключаться в следующем.

- Стабильность горения сварочной дуги нарушается в том случае, если диаметр используемого электрода не соответствует силе сварочного тока.

- Сильное разбрызгивание расплавленного металла происходит в том случае, если для сварки используется сварочный ток слишком большой силы. Чтобы свести к минимуму разбрызгивание металла, достаточно уменьшить величину сварочного тока и использовать для выполнения сварки электроды меньшего диаметра.

- Электрод к поверхности соединяемых деталей может прилипать, если напряжение в сети слишком мало, если для подключения инвертора используются слишком длинные провода, которые в итоге начинают перегреваться. Чтобы избежать проблем, связанных с проводами, следует выбирать их с сечением, которое составляет не меньше 2,5 мм2.

- Сварочная дуга отсутствует в том случае, если по кабелю не поступает электрический ток. Причиной такой неисправности может быть обрыв кабеля или некачественный контакт между зажимным устройством и электродом.

- Самопроизвольное отключение питания сварочного инвертора может возникать в том случае, если вышел из строя сетевой выключатель, который достаточно просто заменить.

- Перегрев устройства – достаточно распространенная проблема, часто возникающая из-за того, что инвертор длительное время проработал без перерыва. Если же аппарат проработал короткий промежуток времени, но перегрелся, причиной может быть изношенная обмотка, которую необходимо заменить.

Знание принципа работы и основных технических характеристик инверторов позволяет подобрать аппарат в соответствии с теми задачами, для решения которых он приобретается.

Сварка, как вид соединения металлических элементов, получила массовое распространение чуть больше века назад. Однако сегодня применяется во многих сферах деятельности, от производства электроники до строительства гигантских конструкций. Поскольку состав используемых при этом металлов бывает весьма разнообразным, для получения надёжных сварочных швов было придумано и реализовано множество видов оборудования. Наиболее популярными среди них являются сварочные аппараты. Рассмотрим, какие бывают сварочные аппараты, виды, плюсы и минусы каждого.

Трансформаторы

Трансформатор является наиболее традиционным видом электрического сварочного аппарата. Одновременно он один из самых простых по конструкции. Основным элементом конструкции этого типа сварочников служит понижающий трансформатор, преобразующий напряжение электросети до значения, необходимого для сварки. Сила тока при этом изменяется с помощью разных методик, наиболее известный - смещение одной обмотки относительно второй. По мере изменения промежутка между обмотками меняется ток.

Особенностью трансформаторных аппаратов считается переменный ток на выходе, что приводит к заметному разбрызгиванию металла, ухудшению качества швов. Чтобы проводить сварку цветных металлов, повысить качество горения дуги, в структуру аппарата нужно добавлять достаточно массивные и громоздкие компоненты. Основной элемент - трансформатор - также не отличается компактностью и малым весом. При использовании аппарата для производства серьёзных работ необходимы специфические (для переменного тока) электроды и немалый опыт сварщика.

КПД прибора достаточно высокий, достигает 90%, однако часть энергии тратится на нагрев. Охлаждение осуществляется при помощи вентиляторов разной мощности, поскольку требуется охлаждать агрегат весом в несколько десятков, а иногда и сотен килограммов. Применение этого вида сварочных аппаратов сегодня сокращается, но они всё же пользуются спросом, из-за низкой стоимости, надёжности и долговечности. Используются трансформаторы для сварки низколегированных типов стали .

Выпрямители

Сварочные выпрямители можно считать усовершенствованием аппаратов-трансформаторов. В сварочных швах, полученных при помощи выпрямителей, практически исключены те изъяны, что обусловлены применением переменного тока. Устройства, кроме понижающего трансформатора, имеют в конструкции диодный блок (выпрямитель), элементы регулирования, запуска и защиты. Переменный ток не только меняет напряжение, но и преобразуется в постоянный. Это даёт возможность получить ровную, устойчивую дугу. Соответственно, снижается разбрызгивание металла, шов получается более качественным. Работать можно любыми электродами.

Расширяется также сфера использования сварочника - можно соединять не только низколегированные «чёрные» стали, но и цветные металлы, нержавейку, чугун (применяя соответствующие электроды). Поскольку постоянный ток обладает полярностью, не следует об этом забывать - при подключении электродов этом параметр следует учесть. Некоторые сварочные работы целенаправленно выполняются на обратной полярности (сварка алюминия).

Многие производители сегодня снижают изготовление этого вида бытовых аппаратов. Если же говорить о профессиональном использовании, они до сих пор используются довольно широко . Недостатками можно считать большой вес, необходимость работы квалифицированного сварщика, серьёзную «просадку» напряжения в электросети в процессе сварки. Достоинства - невысокая цена, надёжность и неплохое качество шва.

Полуавтоматы

Полуавтоматические сварочные аппараты в среде инертных или активных газов, или просто полуавтоматы - устройства более сложные, нежели трансформаторы или выпрямители. Однако в использовании более удобны. Часто применяются при кузовном ремонте автомобилей, достаточно широко используются в быту, частном домохозяйстве.

Конструкция состоит из следующих компонентов:

- трансформатора;

- выпрямителя;

- привода, подающего проволоку;

- газового баллона;

- рукава с горелкой.

Сваривание деталей осуществляется плавящейся в электрической дуге проволокой, которая в процессе расположена в среде защитного газа. Регулировка тока осуществляется чаще всего ступенчато, подвержена изменению также скорость подачи проволоки. Соотношением этих параметров устанавливается необходимый режим работ .

Различные модели полуавтоматов работают:

- только с газом;

- с газом или без газа (переключается);

- только без газа.

Если работа производится без газа, применяется специальная проволока (флюсовая). Отличается от обычной флюсовая проволока тем, что в её состав, кроме металла, включается флюс. При горении составляющих флюса образуется облако защитного газа, который предотвращает окисление сварной ванны воздухом. Кроме того, активные элементы состава флюса придают металлу нужные параметры, дуга становится более стабильной. При этом не нужен газовый баллон, что удобно, однако сама проволока существенно дороже.

При работе с различными металлами используют разный газ - углекислый при сварке железа, смесь аргона и углекислоты, если работают со сталью, при сварке алюминия - аргон. Газовые баллоны следует применять промышленные либо фирменные.

Полуавтоматы отличаются высокой производительностью, дают прекрасный качественный шов на различных металлах. Недостатками можно отметить разбрызгивание металла и большой расход материалов на угар.

Инверторы

Аппараты этого типа называют также импульсными. Сегодня сварочные инверторы считаются одними из самых распространённых аппаратов из-за своего небольшого веса и общедоступности. И если ещё лет 10 назад инверторы были дороги и не очень надёжны, то сейчас эти недостатки устранены . Использование инверторной методики даёт сегодня уменьшение размеров трансформатора, повышение качественных свойств дуги, оптимизации КПД, снижение разбрызгивания металла при сварке.

Сварочный инвертор состоит из силового трансформатора, назначением которого является снижение сетевого напряжения до нужной величины, блока электросхем и дросселя-стабилизатора, нужного для минимизации пульсаций тока.

Напряжение питающей сети подаётся в инверторе на выпрямитель, на выходе которого блок схем трансформирует постоянный ток в переменный, обладающий высокой частотой. Этот, полученный на выходе силового блока, переменный ток подаётся на сварочный трансформатор высокой частоты, более компактный и лёгкий, чем обычный сетевой преобразователь. Напряжение на выходе сварочного трансформатора снова выпрямляется и подаётся на дугу.

Аргонодуговой сварочный аппарат

Этот вид оборудования для сварки использует специальные неплавящиеся электроды из вольфрама, газом для защиты служит гелий или аргон .

Аргонодуговой аппарат с использованием вольфрамового электрода содержит следующие компоненты:

- источник, обеспечивающий получение постоянного или переменного сварочного тока;

- приспособление регуляции для работы с током;

- комплект горелок для применения с различными напряжениями;

- управляющая схема, обеспечивающая координацию цикла сварки и защиту;

- стабилизирующее устройство для возбуждения, а также выравнивания дуги.

Агрегаты этого вида применяют, если есть необходимость в качественной сварке цветных металлов.

Аппарат для точечной сварки

Сварка точечным способом является одним из видов контактных сварок термомеханического класса. Сам процесс состоит из нескольких моментов. Для начала детали, сложенные необходимым образом, помещаются между электродами и сжимаются друг с другом, после чего нагреваются до момента достижения пластичности и совместно деформируются. Скорость сварки в условиях завода - до 10 точек в секунду.

Детали разогреваются при помощи мгновенного (0,01–0,1 сек.) импульса тока сварки. Этот быстрый импульс даёт возможность достичь разогрева металла до расплавления, что приводит к возникновению объединённой для обеих деталей жидкой зоны. После прекращения действия тока детали по-прежнему совмещены, прижаты друг к другу до снижения температуры и отвердевания расплавленной точки. Сжатие деталей прекращается с задержкой по времени, для создания условий лучшей кристаллизации металла.

Достоинствами точечной сварки можно выделить экономичность, надёжность и прочность шва, несложность достижения автоматизации. К сожалению, подобного вида сварочный шов не обладает герметичностью, что ограничивает сферу его использования .

Аппарат для газовой резки и сварки

Газовая сварка предполагает нагрев детали до расплава пламенем высокой температуры . При этом применяются горючие газы - водород, природный газ, ацетилен. Отличительным свойством этих газов является хорошее горение на воздухе. Чаще всего в газосварочных аппаратах используют ацетилен, легко получаемый с помощью карбида кальция и воды. Температура горения этого газа 3200–3400 °C.

Достоинства газовой сварки и резки металлов:

- Несложная технология.

- Не требуется доступ к электрической сети, нет необходимости в использовании электрического тока.

- Оборудование, на базе которого выполняется сварка, достаточно несложно.

Следует, однако, отметить, что газовая сварка не обеспечит высокую скорость работ и производительность, ведь выполняется лишь вручную.

Серьёзное внимание при газовой сварке уделяется подготовке деталей, регулированию мощности горелки, установке её в нужное положение.

Плазменная сварка

Плазменная сварка (резка) металлов - операция, в ходе которой происходит расплавление металла потоком плазмы. Плазма - это газ, в составе которого содержатся заряженные частицы, проводящие электрический ток. Газ ионизируется путём нагрева дугой, выходящей из плазмотрона. Чем более высокую температуру будет иметь газ, тем выше ионизация. Температура дуги в аппаратах плазменной сварки достигает десятков тысяч градусов.

Технология такая: к горелке в быстром темпе подаётся газ и электрический ток для формирования дуги. Резка происходит не только из-за расплавления металла, но и за счёт того, что скоростной ионизированный поток вымывает металл из зоны действия плазмы .

Кроме знания того, какие бывают сварочные аппараты, при выборе следует учитывать потребности пользователя. И если в автомастерской или на производстве может понадобиться профессиональный аппарат, то для бытовых нужд достаточно недорогого прибора.

Беспроводная акустика JBL GO Black (JBLGOBLK) - Отзывы Внешний вид и элементы управления

Беспроводная акустика JBL GO Black (JBLGOBLK) - Отзывы Внешний вид и элементы управления Виртуальный компьютерный музей Dx связь

Виртуальный компьютерный музей Dx связь Как шифровалась связь: технологии защиты в годы войны Вч связь по линиям электропередачи

Как шифровалась связь: технологии защиты в годы войны Вч связь по линиям электропередачи Почему возникает ошибка "Использование модальных окон в данном режиме запрещено"?

Почему возникает ошибка "Использование модальных окон в данном режиме запрещено"?